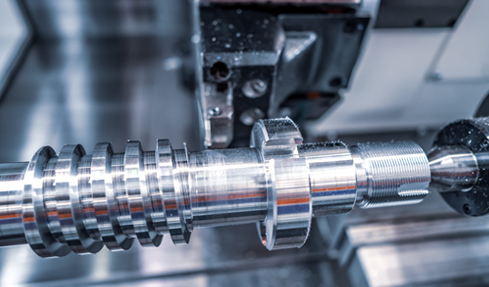

CF40自动数控多边形车床

Cat:小型车方机

CF40自动数控多边形车床是专为中小型高精度零件铣削而设计的,可加工方形、矩形、六边形和八边形等外部多边形。采用先进的数控系统,可进行曲面、曲面、锥度加工。 这台车床提供多种操作方式,包括手动和半自动。还可配备送料装置,实现全自动生产,显著降低人工成本。通过改变传统的多边形铣削工艺,该机床可以在保证...

请参阅详细信息振荡现象的产生存在多方面原因,除机械传动间隙、弹性变形和摩擦阻力等因素外,伺服系统的相关参数设置同样具有重要影响。

1. 降低位置环增益

比例积分微分调节器作为多功能控制器,不仅能对电流电压信号实施比例增益调节,还能将滞后输出信号调整为超前状态。当输出电流电压相位滞后引发振荡时,可通过PID参数调整输出信号的相位关系。

2. 闭环伺服系统引发的振荡

部分数控伺服系统采用半闭环结构,而全闭环系统需在半闭环无振荡基础上进行参数调节,两者的调节原理具有相似性。

3. 高频抑制功能的应用

上述方法主要针对低频振荡的优化调节。当机械振动导致系统反馈信号含有高频谐波时,会引起输出转矩波动。对此类高频振荡,可在速度环增加一阶低通滤波环节,即转矩滤波器。

精密多轴数控铣床的技术发展

在现代制造业中,精密多轴数控铣床体现了技术创新与工程实践的成果。该设备通过其精密性、适应性和高效性,改变了复杂零部件的加工方式。

了解该设备的研发历程需追溯数控技术的起源。20世纪40-50年代,早期数控系统采用穿孔带控制机床运动,为后续技术发展奠定了基础。

发展阶段

20世纪60-70年代,数控铣床技术取得显著进展。工程师将数字计算机与机床结合,实现了加工过程的精确控制,完成了从手动到自动化加工的转变。

多轴技术的引入

20世纪80-90年代,传统三轴机床通过增加旋转轴(A/B/C轴)实现多轴联动,能够完成复杂曲面加工任务,突破了传统加工方式的局限性。

控制系统的进步

现代多轴数控铣床配备先进的数控系统,通过CAD模型与CAM编程的无缝对接,实现刀具路径生成、加工过程模拟和切削策略优化等功能协同工作。

材料与刀具的创新

硬质合金、陶瓷和金刚石涂层等高性能刀具的应用提升了加工效率,同时材料科学的进步拓展了可加工材料的范围。