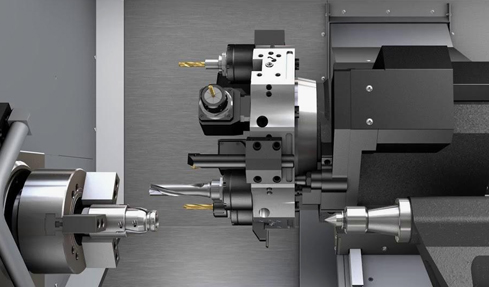

CF60数控多边形车床

Cat:高刚性车方机

CF60数控多边形车床是一种高效、通用的机床,专为中小型精密零件铣削而设计。它能够铣削各种多边形形状,如正方形、矩形、六边形和八边形。拥有先进的数控系统,还可以进行曲面、曲面和锥面的加工。 CF60数控多边形车床的主要特点之一是其灵活的操作方式。可手动操作,也可半自动操作,可选择加装送料装置,实现全...

请参阅详细信息在数控车床加工过程中,加工对象通常较为复杂,特别是轮廓变化、曲线形状和位置多变的零件。加之材料差异和批量大小的不同,更增加了加工难度。因此,在制定具体零件的加工顺序时,应进行具体分析和区别对待,灵活处理。这样才能确保加工顺序合理,从而提高生产效率并获得合格产品。编程时需充分考虑两个层面的问题:一是加工顺序,二是转速、进给量和切削深度等参数。

加工顺序通常遵循以下原则:先钻孔后车端面,可避免钻孔时材料收缩;先粗加工后精加工;先加工大公差部位再加工小公差部位。具体安排应参考以下准则:

1. 前道工序不得影响下道工序的定位与夹紧,同时需综合考虑中间穿插的普通机床加工工序。

2. 先进行内形内腔加工,再进行外形加工。

3. 同一次装夹中进行的多道工序,应优先安排对工件刚性影响较小的工序。

4. 采用相同定位、夹紧方式或相同刀具加工的工序应连续进行,减少重复定位、换刀和拖板移动次数。

5. 对于同时存在内表面(内腔)和外表面需加工的套类零件,应先粗加工内外表面,再精加工内外表面。

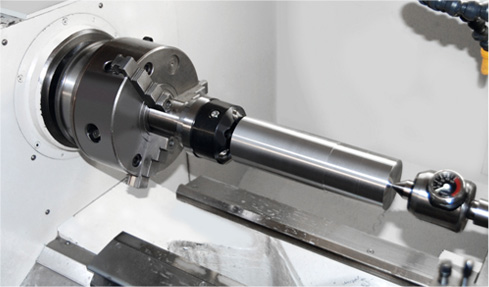

车削中心设备解析

车削中心作为现代制造业的关键设备,通过工件旋转与刀具的相对运动高效加工回转体零件。其运行主要依赖以下核心组件和工艺流程:

工件被牢固装夹在主轴上作可控转速的旋转运动。同时,安装在刀架上的一个或多个切削刀具沿多轴方向移动,从工件表面切除材料。根据程序指令,这些刀具可完成端面车削、外圆车削、切槽、螺纹加工和钻孔等多种加工操作。

数控系统在自动化控制加工过程中起关键作用。操作人员使用G代码等编程语言将加工参数和刀具路径输入数控单元,系统解析指令后精确控制刀具位置,并相应调整主轴转速和进给速率。

加工过程中通常使用冷却液或切削液润滑冷却切削区域,降低摩擦和热量产生,这有助于延长刀具寿命并改善表面加工质量。

安全操作至关重要。操作人员须遵守安全规程,包括佩戴防护装备,确保工件和刀具装夹牢固对中。持续监控加工过程能及时发现可能影响加工质量的异常情况或刀具磨损。

副主轴数控车床维护要点

副主轴数控车床的定期维护对保证设备性能和延长使用寿命具有重要作用。主要维护内容包括:

润滑保养:按时对滚珠丝杠、导轨和轴承等关键部件进行润滑,遵循制造商建议的润滑周期以保持运行平稳。

清洁检查:定期清理机床表面和组件,防止切屑、冷却液残留和碎屑堆积影响性能。重点检查刀柄、转塔分度机构和主轴轴承等部件的磨损或损坏情况。

校准对中:定期校准各轴直线度,包括检查调整刀具偏置、验证主轴同轴度,确保副主轴与主轴的加工同步精度。

刀具管理:定期检查刀片和切削刀具的磨损状况,及时更换磨损刀具以保持加工质量,降低断刀风险。

冷却系统维护:定期清理或更换过滤器和泵体,防止污染并保证冷却液正常循环,这对控制加工温度和延长刀具寿命至关重要。

程序备份:定期备份加工程序和参数,确保设备故障时能快速恢复生产。优化切削参数和刀具路径的程序更新可提升加工效率。

人员培训:操作人员应接受设备维护规程和安全操作培训,熟悉急停程序并定期进行风险评估,以预防事故隐患。