CX40高精度直线轨迹卧式数控车床

Cat:车铣一体机

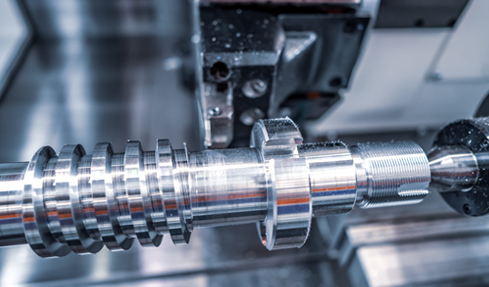

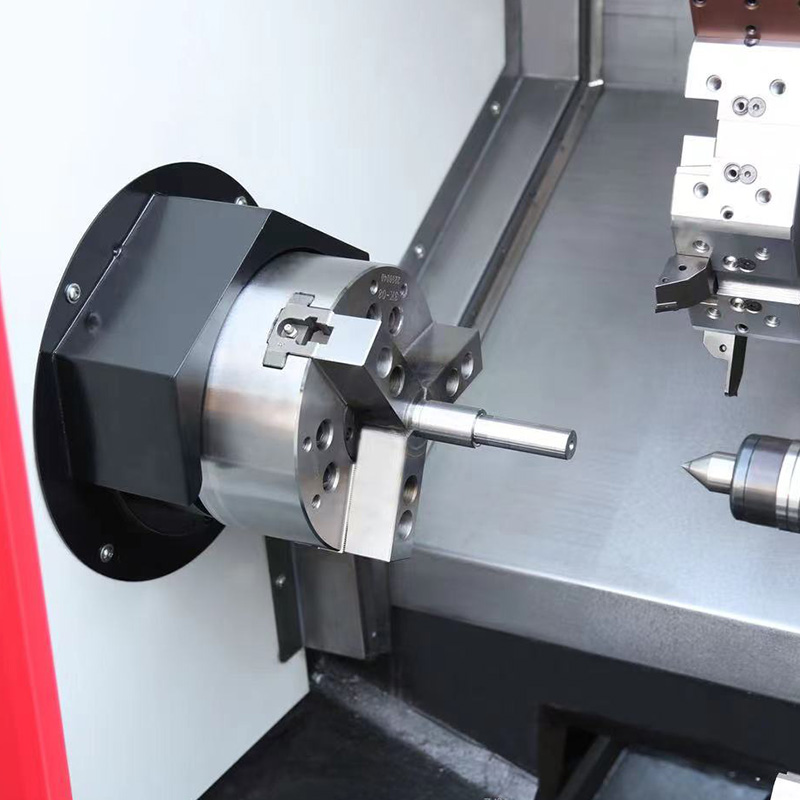

CX40高精度直线轨道卧式数控车床旨在为精密加工操作提供可靠的性能和多功能性。凭借先进的功能和技术,该机器能够为广泛的应用提供高质量的结果。 CX40的一个关键亮点是它能够在一次设置中完成多个过程。无论是车削,铣削,螺纹或开槽,这台机器可以在一次操作中处理它们,消除了二次设置的需要。这不仅提高了生产...

请参阅详细信息数控飞刀铣床作为制造业的重要设备,在表面精加工、平面铣削和刀具修磨等精密加工领域发挥着关键作用。这种主要用于金属、塑料等材料平面精加工的刀具系统,经过多年发展已实现多项技术突破。随着自动化技术、材料科学和机械设计的进步,数控飞刀铣床在加工效率、精度和适应性方面持续改进,为现代制造业带来了生产效率和产品质量的提升。

传统飞刀加工需要大量人工调试才能达到理想效果。现代数控飞刀铣床的首要改进在于精度控制能力。数控技术的进步,特别是高精度伺服电机和反馈系统的应用,使设备运动控制更加精细。这种改进带来了公差范围更小的稳定加工效果。

加工参数控制的精细化也是重要进步。通过精确调控转速、进给速率和切削深度等参数,设备能够获得更细腻的表面加工质量。这对航空制造、汽车工业和医疗器械等对零件质量要求严格的领域尤为重要。

现代数控飞刀铣床还配置了高性能主轴系统,配合增强的减振设计,有效改善了因刀具震颤导致的表面瑕疵,从而提升整体加工质量。

刀具材料的革新是另一显著改进。早期飞刀主要采用高速钢或硬质合金标准刀头,在加工硬质或磨蚀性材料时需要频繁修磨或更换。

现代数控飞刀铣床采用陶瓷、立方氮化硼(CBN)和聚晶金刚石(PCD)等先进刀具材料,在难加工材料应用中展现出更好的耐用性。这些材料使设备能够加工钛合金、高温合金和复合材料等航空和汽车领域日益普及的工程材料。

模块化刀具系统的应用提高了设备灵活性。通过快速更换不同刀具配置,同一台机床可完成更多种类的加工任务,既增强了设备通用性,又减少了专用设备的投入。

自动化集成是数控飞刀铣床的重要升级方向。传统飞刀加工依赖人工调试,耗时且对操作人员要求较高。现代数控飞刀铣床实现了全自动化操作,配备智能控制系统支持自动换刀、实时调整和产线协同等功能。

先进的数控软件界面简化了编程和监控流程。操作人员无需深厚技术背景即可快速设定加工程序、监控运行状态并进行必要调整。自动化换刀和参数调节既降低了人为失误,又保障了加工一致性。

自动化还显著提升了生产效率。数控飞刀铣床可长时间无人值守运行,特别适合批量生产和连续作业环境。这种自动化生产能力在降低人力成本的同时提高了产出效率,对保持行业竞争力具有重要意义。